Conformació en fred

La conformació en fred és una tecnologia amb una gran tradició, que contínuament s’està reinventant i superant nous límits. TEMSA compta amb més de 30 anys d’experiència en el disseny i fabricació d’eines per a projectes multi-estació. Des de ròtules, cargols i rosques especials, engranatges, elements de fixació especials, laminació de tub, extrusió d’alumini, balística… el rang de productes és molt gran.

TEMSA està present en la major part de processos per conformació en fred del mercat.

Des de la fabricació de sèries grans fins unitats individuals, TEMSA compta amb la tecnologia necessària per a ajudar a cada client en allò que necessita.

TEMSA té gran experiència en peces amb grans canvis de secció o amb sol·licitacions importants durant la fabricació. Especialment en peces que requereixin d’extrusions o fabricació d’eina modular, o on la utilització de tecnologia, com les matrius obertes, representi una barrera d’entrada important per als fabricants. Allà on hi hagi un problema que requereixi de solució TEMSA hi serà present.

La conformació en fred

La conformació en fred és un procés de deformació metàl·lica en el qual es talla filferro a una longitud determinada i deformat a temperatura ambient mitjançant la seva inserció en matrius d’acer o metall dur disposades en 2 o més estacions consecutivament.

Aquest procés es duu a terme aplicant pressions molt elevades que deformen el material més enllà del seu límit elàstic, però sense arribar al seu punt de trencament. D’aquesta manera es poden aconseguir peces d’alta complexitat perdent el mínim de material i a una velocitat molt elevada, produint sèries llargues de peces idèntiques amb uns costos molt reduïts.

Hi ha una sèrie d’operacions bàsiques en les quals es basen tots els processos de conformació en fred. Les principals són cisallar, reduir, recalcar, extrusió, perforar, retallar i brunyir. Existeix un tipus d’eina per a cada operació, amb una geometria, material i recobriment específic adaptat al que es vol aconseguir.

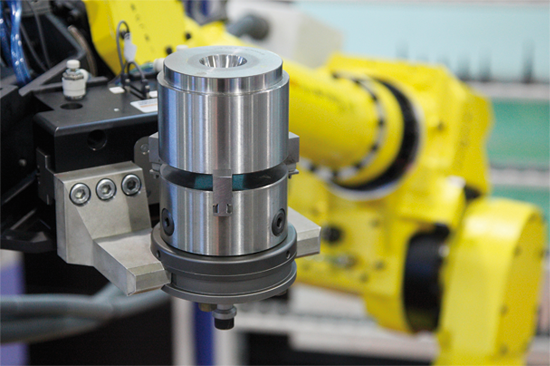

LA TECNOLOGIA

La tecnologia ha avançat molt els últims anys, i el que abans era impossible ara és normal. Cada límit es supera diàriament amb la contribució de diversos factors, que combinats fan que el sector es reinventi constantment:

Millores en els materials: El metall dur evoluciona constantment i els sintetitzadores d’aquesta matèria primera no paren de treure al mercat qualitats específiques per a cada tipus de procés. On abans es requeria Widia, ara es descriu exactament la composició, la mida del gra i les propietats necessàries. Amb això s’ha aconseguit millorar enormement el rendiment de les eines. D’altra banda, els acers cada vegada són més específics, amb una varietat important de tipologies, des d’acers ràpids, pulvimetal·lúrgics, amb diferents tractaments supletoris, etc, que poden arribar a competir amb el metall dur en quant a prestacions.

Millores en la maquinària utilitzada: els productors d’eines utilitzen maquinària cada vegada més precisa i que tracta millor les superfícies. Màquines CNC amb superacabats, que eviten microfissures, que deixen un Ra que fa uns pocs anys era impossible d’imaginar. A més, les premses de la conformació en fred són cada vegada millors, més ràpides i amb millors controls.

Solucions constructives: la simulació és un gran aliat en la conformació en fred, però és la imaginació i el saber fer dels tècnics el que proposa solucions que estalvien costos i milloren rendiments. Fins i tot son qui fa possible fabricar per conformació peces que semblava que només podien ser tornejades. Així, la intercanviabilitat de nuclis, l’aplicació de recobriments en zones específiques, les millores de disseny i les proves sense fi aconsegueixen arribar on abans no s’arribava.

L'ACABAT

Les toleràncies han de ser concordes amb el producte a aconseguir, podent arribar fins als ±0,005mm. El material a utilitzar podrà ser de metall dur o acer, podent utilitzar totes les qualitats de metall dur i tots els tipus d’acer – especials, ràpids, pulvimetal·lúrgics, etc.- per a aprofitar les qualitats més adaptades al procés al qual van destinades i que tinguin una millor funcionalitat. Juntament amb el material i la forma, són de vital importància els acabats superficials –en rang de Ra0.5- que influiran decisivament en la vida útil de l’eina.

ELS RECOBRIMENTS

A la pulvimetal·lúrgia s’utilitzen els recobriments per a millorar les qualitats d’alguna de les tipologies d’eina. Cada recobriment –TiN, TiAlN, AlCrN, entre altres- aportarà unes qualitats específiques supletòries a l’eina, sigui el punxó o la matriu. TEMSA treballa amb les millors empreses del mercat d’aplicació de recobriments per a oferir als seus clients les millors opcions per a augmentar les prestacions de les seves eines.

| Material de recobriment | Mètode aplicació | Gruix de la capa | Color | Àmbit d’aplicació |

|---|---|---|---|---|

| AlCrN | PVD | 2-6mm | Gris metàl·lic | Alta Resistència a l'oxidació. Processos de punxonat i tall en conformació en fred i talli fi. |

| TiN | PVD | 2-4mm | Dorado | El recobriment més usual per a qualsevol aplicació : premsatge, punxonat, reducció i recalcat. |

| TiCN | PVD | 2-4mm | Platejat clar | Un recobriment superior al TiN, quan es necessita una major protecció al desgast per abrasió. Reducció de la fricció quan els elements freguen entre ells al moure's. |

| CrTiN | PVD | 6-12mm | Platejat clar | Per a algunes aplicacions en treballar amb acer inoxidable. |

| TiAlN | PVD | 3-12mm | Gris-violeta | Quan es genera alta pressió i escalfament, i les rebaves poden ser un problema. |

| DLC | PVD | 1-3mm | Negre | Diamong-like-coating o recobriment-com-el-diamant. En aplicacions amb alumini –recalcat, extrusió- preveu l’abrasió i l'adherència de l'alumini a la capa superficial de l'eina. |

| CrN | PVD | 2-4mm | Platejat clar | Per a quan es redueix l'índex de fricció amb altres materials. Té una ductilitat i gruix major que altres recobriments. Augmenta el punt de fatiga i la resistència al escarbotament i trencament, com també al de corrosió i oxidació |

| WC/C | PVD | 2-5mm | Negre carbó | Per a reduir la adherència de materials. Existeix la possibilitat d'afegir-ho posteriorment a altres recobriments per mètodes dúplexs per a així millorar-los, com AlCrN. |

| TiC or Tin/TiC | CVD | 7-9mm | Gris metàl·lic o daurat | Chemical Vapor deposition o Deposició química al vapor (enfront de Deposició física al vapor o PVD). Aconsegueix una resistència extrema al desgast per abrasió i impacte, millora enormement la resistència a l'adhesió i baixa la temperatura de fricció. |

METALL DUR

TEMSA desenvolupa i fabrica eines específiques per a les aplicacions de desgast i tall en diferents qualitats de carbur de tungstè o metall dur.